理工系学生からデザイン系学生まで、研究や制作活動で活用できる3Dプリント技術の基礎から応用までを徹底解説します。予算内で最大限の効果を得るためのノウハウも紹介。

はじめに

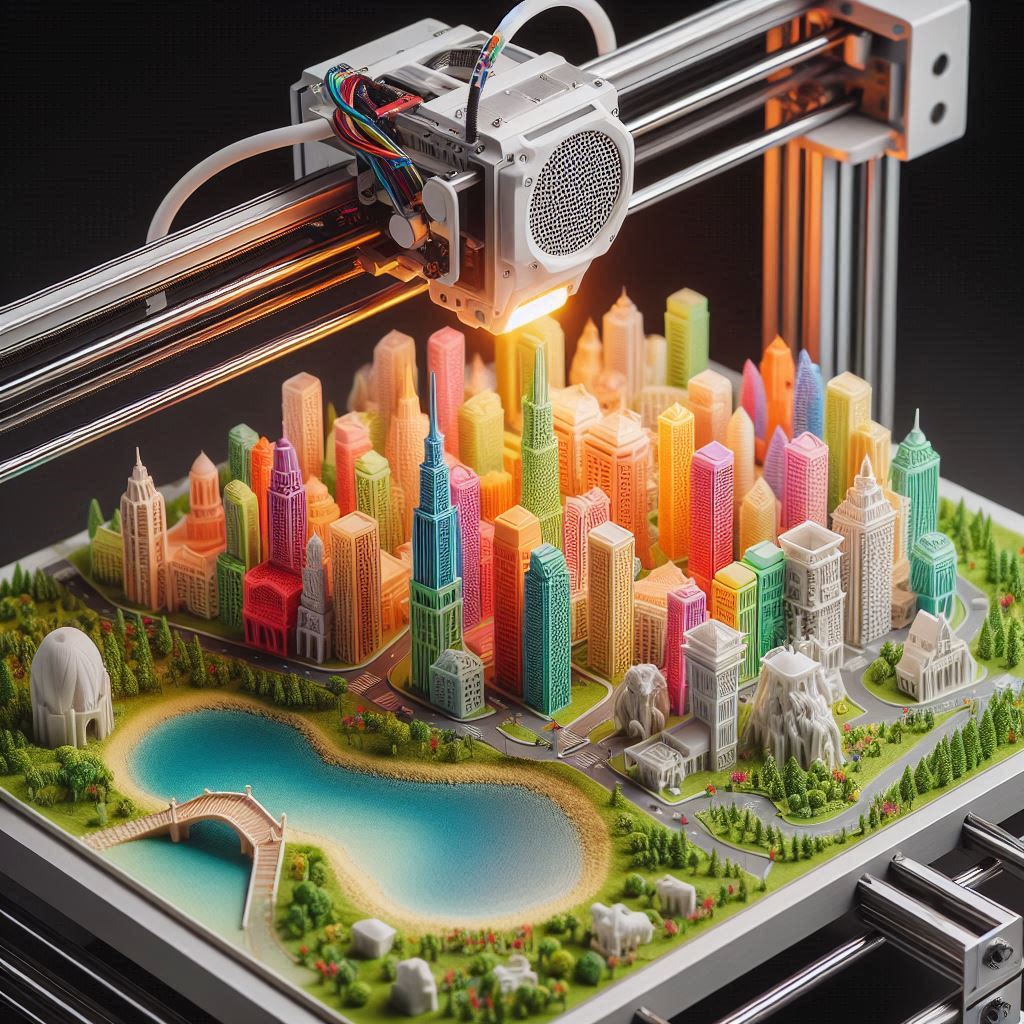

3Dプリント技術は、デジタルデータから立体物を造形する革新的な製造方法として、研究開発から趣味の創作まで幅広い分野で活用されています。この記事では、大学生や大学院生が研究や学習活動で3Dプリントを効果的に活用するための情報を詳しく解説していきます。適切な機材選びから実際の造形テクニック、研究活動での活用事例まで、学生生活を豊かにするための実践的な知識を得ることができます。実際に弊社でも3Dプリント技術を取り入れていて、試作品や樹脂製のボルトが欲しいとき、模型などを作っています。実務での活用例も交えながら、皆さんの学びをサポートしていきます。

3Dプリント技術の基本原理と種類

3Dプリントと聞くと、「何となく立体的なものを印刷できる技術」というイメージをお持ちの方も多いでしょう。実際には、積層造形法と呼ばれる製造技術の総称で、複数の方式が存在します。まずは基本的な仕組みと主な種類について理解していきましょう。

積層造形法の仕組み

3Dプリントの基本原理は、薄い層を一層ずつ積み重ねて立体物を作り出す「積層造形法」にあります。従来の「削る」加工(切削加工)とは逆の発想で、「足していく」ことで形を作るのが大きな特徴です。

工程は大きく分けて以下の3ステップで進みます。

- 3DCADなどで3次元モデルを作成する

- モデルデータを薄い層に分割する(スライス処理)

- 層ごとに材料を積み上げて造形する

この方法により、従来の製造方法では難しかった複雑な形状や中空構造なども比較的容易に作ることができるようになりました。弊社でも複雑な形状の試作品を短時間で作成できるようになり、製品開発のスピードが格段に上がっています。

主要な方式の違いと特徴

3Dプリントには複数の方式があり、それぞれ原理や特徴が異なります。代表的な方式を理解することで、目的に合った最適な選択ができるようになります。

- FDM方式(熱溶解積層法):

フィラメント状の樹脂を熱で溶かしノズルから押し出して積層する方法。最も普及している方式で、比較的安価な機器が多い。学生の個人利用に最適。 - SLA方式(光造形法):

液体の光硬化性樹脂に紫外線レーザーを照射して硬化させる方法。精密な造形が可能で、表面が滑らかな造形物が作れる。 - SLS方式(選択的レーザー焼結法):

粉末状の材料にレーザーを照射して焼結させる方法。金属なども扱え、サポート材が不要。産業用途に多い。 - DLP方式(デジタルライトプロセッシング):

SLA方式と似ているが、レーザーではなくプロジェクターを使用。一度に一層全体を硬化させるため造形速度が速い。

弊社では試作の内容に応じてFDM方式とSLA方式を使い分けています。精度よりスピードが求められる場合はFDM、細部の再現性が重要な場合はSLAを選択するなど、用途に応じた選択が重要です。

金属3Dプリント技術の特徴と応用

樹脂材料の3Dプリントが普及する一方で、近年注目を集めているのが金属3Dプリント技術です。従来の金属加工では実現困難な複雑形状や、一体成型による高機能部品の製造が可能になっています。大学の研究や将来の就職先でも関わる可能性がある金属3Dプリント技術について解説します。

- DMLS/SLM方式(直接金属レーザー焼結法/選択的レーザー溶融法):

金属粉末をレーザーで溶融・焼結させる方式。航空宇宙産業や医療機器など高付加価値製品の製造に使用されています。チタン、アルミニウム、ステンレス鋼などの金属に対応し、内部構造まで精密に制御できる特徴があります。 - バインダージェッティング方式:

金属粉末層にバインダー(接着剤)を噴射して形成後、焼結処理を行う方式。SLMよりも比較的安価で、大型造形が可能です。精度はやや落ちますが、製造コストを抑えられるメリットがあります。 - 金属粉末射出成形(Metal Injection Molding)との連携:

金属粉と樹脂バインダーの混合物を射出成形し、脱脂・焼結する技術。複雑形状の金属部品を量産できます。 - 金属3Dプリントの研究展望:

- 材料開発:新しい金属粉末や合金の開発が急速に進んでいます

- 複合材料:セラミックスと金属の複合材なども研究されています

- 微細構造制御:結晶構造やポーラス構造の精密制御による高機能材料の開発

- 学生が接する機会:

金属3Dプリンターは高価なため個人所有は難しいですが、以下のような機会で経験を積むことができます。- 大学の研究センターや共同利用施設

- 企業との共同研究プロジェクト

- インターンシップでの経験

- 学会やワークショップでのデモンストレーション

弊社でも一部の高精度金属部品について、外部の金属3Dプリントサービスを利用して試作品製作を行っています。特に複雑な冷却チャンネルを持つ金型など、従来技術では製作が困難だった部品の製造に活用し、製品性能の向上に貢献しています。

使用する材料の種類と特性

3Dプリントで使用される材料は多岐にわたり、用途に応じて適切な材料を選ぶことが重要です。材料によって強度、柔軟性、耐熱性などの特性が大きく異なります。

- PLA(ポリ乳酸):

植物由来の生分解性樹脂。比較的低温で印刷でき、反りが少なく初心者に適している。環境にやさしいが耐熱性は低い。 - ABS(アクリロニトリルブタジエンスチレン):

耐久性と耐熱性に優れ、LEGOブロックなどにも使われる樹脂。印刷時の収縮が大きいため、反りやすい特性がある。 - PETG(ポリエチレンテレフタレートグリコール):

PLAとABSの中間的な特性を持つ。適度な強度と柔軟性があり、食品容器などにも使われる安全性の高い材料。 - TPU(熱可塑性ポリウレタン):

柔軟性のある素材で、弾力性を持たせたい部品に適している。ゴムのような質感の造形物ができる。 - レジン(光硬化性樹脂):

SLAやDLP方式で使用される液体樹脂。高精細な造形が可能だが、取り扱いには注意が必要。 - 金属粉末材料:

金属3Dプリント用の材料で、以下のような種類があります。- アルミニウム合金:軽量で放熱性に優れる

- チタン合金:軽量高強度で生体適合性が高い

- ステンレス鋼:耐食性に優れる

- ツールスチール:耐摩耗性に優れる

- インコネル等のニッケル合金:高温強度に優れる

弊社では樹脂製ボルトの作成にはABSを使用し、形状確認用の試作モデルにはPLAを活用しています。研究用途ではこうした材料選択の知識が、最終成果物の品質に大きく影響するため、目的に適した材料選びが重要です。

学生向け3Dプリンターの選び方

大学での研究や個人での学習に3Dプリンターを活用する際、予算や目的に合った機種選びが成功の鍵となります。学生という立場を考慮した3Dプリンターの選定基準について解説します。

大学・研究室での導入に適した機種

研究室などで共同利用する場合は、信頼性と多用途性が重要な選定基準となります。研究目的に耐えうる精度と安定性を備えたモデルを選ぶことをお勧めします。

- 中級機(15~30万円帯)の検討:

大学の研究用途では、ある程度の予算を投じて信頼性の高い中級機を選択すると良いでしょう。Ultimaker、Prusa Researchなどのメーカーの機種は研究室での利用実績が豊富です。 - 用途に応じた方式選択:

精密な部品を多く作る場合はSLA方式、頑丈な実用パーツを作る場合はFDM方式というように、研究内容に応じて適切な方式を選びましょう。 - 拡張性の考慮:

将来的な研究の発展を見据え、様々な材料が使えるオープン材料システムや、アップグレード可能な機種を選ぶと長期的に有利です。 - 金属3Dプリンターの導入検討:

金属3Dプリンターは非常に高価(数千万円レベル)ですが、以下のような場合は導入メリットがあります。- 複数の研究室や学部での共同利用が見込める場合

- 企業との共同研究プロジェクトがある場合

- 外部委託と比較して長期的なコスト削減が見込める場合

弊社では研究開発部門向けにUltimakerシリーズを導入し、数年にわたって安定して使用しています。初期投資はかかりましたが、信頼性と使いやすさで長期的には効率的な選択でした。

個人購入で検討すべき要素

学生個人で購入する場合は、予算制約がより厳しくなるため、コストパフォーマンスが重要になります。初心者にも扱いやすく、十分な学習効果が得られる入門機から検討するのが現実的です。

- 予算の設定:

個人利用なら5~10万円程度の入門機から始めるのが一般的。Creality社のEnder 3シリーズなどは学生に人気があります。 - 設置スペースの確保:

学生寮やアパートでの使用を考慮し、コンパクトな機種を選ぶことも重要です。騒音対策も忘れずに。 - メンテナンスの容易さ:

初心者の場合、部品交換やメンテナンスが簡単な機種を選ぶと長く使えます。日本語サポートの有無もチェックしましょう。 - 安全性への配慮:

特に住居での使用では、温度管理機能やエラー検出機能など、安全機能が充実した機種を優先すべきです。

弊社のエンジニアの中には、学生時代に購入した入門機で基礎を学び、その経験が現在の業務に活きている例もあります。最初から高機能な機械を求めるより、基本をしっかり学べる機種を選ぶことをお勧めします。

共同利用施設の活用法

3Dプリンターを個人で所有せずとも、大学のファブラボや地域のメイカースペースなどの共同利用施設を活用する方法もあります。初期費用をかけずに高性能な機材を使える利点があります。

- 大学内施設の把握:

工学部や美術・デザイン学部には3Dプリント設備が整っていることが多いです。所属学部以外の施設も利用できるか確認してみましょう。 - 利用登録と講習受講:

多くの施設では安全のための講習受講が義務付けられています。事前に利用条件を確認し、計画的に登録しましょう。 - 予約システムの活用:

人気施設は混雑することがあるため、予約システムを上手に活用し、計画的な利用を心がけましょう。 - 専門スタッフのアドバイス活用:

施設のスタッフは技術的知識が豊富です。積極的に質問し、技術向上に役立てましょう。 - 金属3Dプリント設備へのアクセス:

大学の共同利用施設には、学生個人では所有できない金属3Dプリンターが設置されていることもあります。- 利用方法は通常の3Dプリンターより厳格で、プロジェクト申請や教員の推薦が必要な場合が多い

- 材料費が高額になるため、研究費からの支出が必要になることも考慮する

- 事前に十分な設計検証を行い、高価な金属粉末を無駄にしないよう準備が重要

弊社でも、全ての部署に3Dプリンターを配備するのではなく、共同利用スペースを設け、効率的な運用を図っています。この経験から、共同利用の効果的な活用法を学生の皆さんにもお勧めします。

3Dモデリングの基礎と実践

3Dプリントの成否は、使用する3Dモデルの質に大きく左右されます。適切なモデリングソフトの選択と基本的なモデリング技術の習得が重要です。学生でも手軽に始められるモデリング環境と基礎知識を紹介します。

初学者向け無料モデリングソフト

学生が利用しやすい無料または教育ライセンスで利用できるソフトウェアは数多く存在します。目的や専攻に応じて適切なソフトを選ぶことが効率的な学習につながります。

- Fusion 360(Autodesk):

学生・教育者向けに無料ライセンスがあり、工学系の設計に最適。パラメトリックモデリングが可能で、機械部品設計に適しています。 - Blender:

完全無料のオープンソースソフト。アーティスティックな造形から精密なモデリングまで幅広く対応。学習曲線はやや急ですが、多機能で将来性があります。 - TinkerCAD:

ブラウザベースの初心者向けツール。直感的な操作で基礎を学ぶのに最適。シンプルな造形物ならこれだけで十分作成可能です。 - FreeCAD:

無料のパラメトリックモデラー。工学的な設計に向いており、Fusion 360の代替として利用できます。 - 金属3Dプリント向けの専門ソフト:

金属3Dプリントでは、通常のCADソフトに加えて以下のような専門ソフトの知識も役立ちます。- Materialise Magics:サポート構造の最適化や造形シミュレーション

- Ansys Additive Suite:熱変形シミュレーションと構造最適化

- nTopology:格子構造や複雑な内部構造の設計

これらは高価なソフトですが、大学の共同利用施設に導入されていることもあります。

弊社ではFusion 360を主に使用していますが、新入社員教育ではまずTinkerCADで基礎を学んでもらい、段階的に専門ツールへ移行する方法を採用しています。学生の皆さんも同様のステップで学習を進めると挫折しにくいでしょう。

3Dデータ作成のための基礎知識

効率的にモデリングを行うためには、いくつかの基本概念を理解しておく必要があります。3D空間での考え方や基本操作を身につけることで、スムーズなモデリングが可能になります。

- 座標系の理解:

X軸、Y軸、Z軸の3次元空間での位置関係を理解することが基本。どのソフトでも共通して必要な概念です。 - ブーリアン演算:

複数の形状の和(結合)、差(引き算)、積(共通部分)といった演算で複雑な形状を作る技術。基本形状の組み合わせで効率的にモデリングできます。 - フィレットとチャンファー:

角を丸めたり面取りしたりする操作。3Dプリント時の応力集中を避けるためにも重要です。 - 押し出しと回転:

2D形状を押し出したり回転させたりして3D形状を作る基本テクニック。多くのモデリングの出発点となります。 - サポート構造への配慮:

モデリング段階から3Dプリント時のサポート材削減を考慮した設計を行うことで、後処理の手間を減らせます。 - 金属3Dプリント特有の設計考慮点:

金属3Dプリントでは樹脂とは異なる設計上の注意点があります。- 最小肉厚:材料や機種によって異なるが、通常0.5mm以上必要

- 熱応力への対応:急激な形状変化を避け、熱変形を最小化する設計

- パウダー排出穴:中空構造には未焼結の金属粉末を排出するための穴が必要

- サポート構造の最小化:後処理コストを下げるための設計最適化

弊社での試作品設計では、こうした基本テクニックを組み合わせ、効率的なモデリングを心がけています。特に樹脂製ボルトのような機能部品では、フィレット処理などの細部への配慮が実用性を大きく左右します。

STLファイル形式とスライサー設定

3Dモデルが完成したら、プリント用にデータを変換し適切な設定を行う必要があります。STLファイル形式への出力とスライサーソフトでの最適化が重要なステップです。

- STLファイルについて:

3Dプリント用の標準的なファイル形式。モデルの表面を三角形の集合体(メッシュ)として表現します。出力時の解像度設定が重要で、高すぎると処理が重く、低すぎると精度が落ちます。 - 代表的なスライサーソフト:

- Cura:Ultimakerが開発する無料ソフト。直感的な操作と豊富なプリセット

- PrusaSlicer:Prusa Research社の無料ソフト。細かな設定が可能

- Simplify3D:有料だが高機能で細かい制御が可能

- 重要なスライス設定:

- 層の高さ:精度と造形時間のバランス(0.1~0.3mm)

- 充填率:強度とフィラメント使用量のバランス(15~50%)

- サポート設定:オーバーハング部分の支え方

- 印刷速度:早すぎると精度が落ち、遅すぎると時間がかかる

- 温度設定:材料に応じた適切な温度調整

- 金属3Dプリント用の特殊なスライスソフト:

金属3Dプリントでは専用のスライスソフトを使用します。- EOS EOSPRINT、Renishaw QuantAM、Materialise Build Processorなど

- 主な設定項目:

- レーザーパワーとスキャン速度

- ハッチング(走査)パターンと方向

- リコーター速度(粉末敷き均し速度)

- プラットフォーム温度

- これらの設定は通常、熟練したオペレーターや技術者が行います

弊社では、試作段階での検証に時間をかけ、最適なスライス設定を記録・共有するシステムを構築しています。学生の皆さんも、成功した設定は必ずメモしておくクセをつけると、効率よく技術を蓄積できるでしょう。

研究・学習活動での活用事例

3Dプリント技術は様々な学術分野で活用されています。実際の研究や学習活動でどのように活用されているのか、具体的な事例を見ていきましょう。これらの例を参考に、自身の研究や学習への応用を考えてみてください。

工学系研究での活用例

工学系の研究では、設計から実証までのサイクルを加速するツールとして3Dプリントが重宝されています。複雑な機構の検証や試作段階での形状確認など、研究プロセスを効率化する活用法が多数あります。

- ロボティクス研究での活用:

複雑な関節機構やグリッパー形状の試作。軽量で強度のあるパーツ設計により、試行錯誤のサイクルを短縮できます。 - 流体力学実験装置の製作:

特殊な形状の流路や風洞実験用モデルの作成。従来は工作機械での製作が難しかった複雑な内部構造も実現可能です。 - カスタム実験装置の開発:

研究に特化した測定機器のケースや固定具の製作。既製品にはない、研究に最適化されたツールを自作できます。 - 構造解析用モデルの制作:

CAEなどで設計した構造物の物理モデル化。シミュレーション結果を実物で検証することで、設計の妥当性を確認できます。 - 金属3Dプリントを活用した先端研究:

- 熱交換器の高効率化研究:従来不可能だった複雑冷却チャンネルの実現

- 軽量化構造の開発:トポロジー最適化と格子構造による超軽量高強度部品

- 医療インプラントの個別化:患者固有の解剖学的形状に合わせたインプラント

- 航空宇宙部品の一体化:複数部品だった構造の一体造形による信頼性向上

弊社でも新製品開発時に機能検証用の試作モデルを3Dプリントで作成し、設計変更のサイクルを大幅に短縮しています。特に樹脂製ボルトのような機能部品は、実際に使用してみないと分からない使用感も確認できるメリットがあります。

デザイン学習への応用

デザイン分野では、概念や案を素早く形にして検証できる点で3Dプリントが重要なツールとなっています。デザインの学習プロセスを加速し、創造性を拡張する手段として活用されています。

- プロダクトデザインの試作:

デザイン案を実寸大モデルとして出力し、人間工学的な評価や見た目の検証を行います。スケッチだけでは伝わりにくい立体的な特徴も明確に共有できます。 - 建築模型の製作:

複雑な建築デザインの縮尺モデル作成。従来の手作業では困難だった有機的な形状も正確に再現できます。 - インテリアデザインの提案:

家具や照明器具のミニチュアモデル制作。クライアントへのプレゼンテーションの質を高めることができます。 - テクスチャと素材表現の研究:

異なる表面処理や充填パターンを活用した新しい質感の探究。従来の製造方法では実現困難な質感表現も可能です。 - 金属3Dプリントによるデザイン表現の拡張:

- ジュエリーデザイン:従来の製造法では不可能な複雑な装飾パターン

- 工業デザイン:機能と美を両立する有機的フォルム

- 建築モデル:微細な構造ディテールを持つ金属製建築模型

- アート作品:金属の特性を活かした表現手法の探究

弊社のデザイン部門では、新製品のコンセプトモデルを3Dプリントで作成し、マーケティング部門との議論に活用しています。視覚的に確認できることで、コミュニケーションの質が格段に向上した実例があります。

情報系プロジェクトとの連携

情報系の研究やプロジェクトでも、3Dプリントとの連携による新たな可能性が広がっています。ハードウェアとソフトウェアの融合領域で革新的なプロジェクトを実現できます。

- IoTデバイスのケース製作:

センサーやマイコンボードのカスタムケース作成。プロジェクト専用の筐体設計により、商用品にはない機能性を実現できます。 - インタラクティブな造形物:

デジタル入力と連動する物理的なアウトプット装置の開発。情報をタンジブルに表現する新しいインターフェースが開発できます。 - 拡張現実(AR)との組み合わせ:

物理オブジェクトとデジタル情報を組み合わせた教材や展示物の制作。学習体験を豊かにする新しい形の教材開発が可能です。 - アルゴリズミックデザイン:

プログラムで生成した複雑なパターンや形状を物理的に出力。数学的アルゴリズムの視覚化や芸術表現に活用できます。 - 金属3Dプリントとデジタル技術の融合:

- AI生成設計:機械学習アルゴリズムによる最適化設計の実体化

- デジタルツイン:物理部品とデジタルモデルの連携による性能評価

- スマートセンサー統合:金属部品内にセンサーを埋め込んだスマート部品の開発

- 4Dプリンティング:外部刺激に反応して形状変化する金属構造の研究

弊社では、社内システム用のタッチパネル操作パネルのプロトタイプを3Dプリントで製作し、使い勝手のテストを実施しています。実際に触れて操作できることで、ユーザー体験の向上につながる知見が得られました。

3Dプリント実行時の注意点と問題解決

いざ3Dプリントを始めると、様々な問題に直面することがあります。よくある問題とその解決策を理解することで、スムーズな造形作業を実現しましょう。失敗を減らし、高品質な造形物を効率的に作り出すためのポイントを解説します。

印刷失敗の主な原因と対策

3Dプリントの失敗には典型的なパターンがあります。これらの問題を事前に理解し、適切な対策を講じることで、成功率を大幅に高めることができます。

- ベッド非接着の問題:

最初の層がベッドに正しく接着しないと、造形全体が失敗します。

対策:ベッドの水平調整(レベリング)、適切な温度設定、接着剤の利用、ブリムやラフトの追加 - 層分離(デラミネーション):

層と層が剥がれる問題。特に高さのある造形物で発生しやすい。

対策:適切な押出温度の設定、造形室の温度管理、冷却ファンの最適化 - サポート構造の問題:

サポート不足でオーバーハングが崩れたり、サポートが外れにくくなったりする問題。

対策:サポート密度・パターンの最適化、サポート接触面の設定調整 - フィラメントの詰まり:

ノズル内でのフィラメント詰まりにより印刷が中断される問題。

対策:適切な温度設定、高品質フィラメントの使用、定期的なノズル清掃 - 金属3Dプリント特有の問題と対策:

- 熱応力と変形:

金属の急速な加熱・冷却で発生する熱応力による変形

対策:プレヒート、適切なサポート配置、熱シミュレーションによる検証 - パウダーベッド不均一:

金属粉末の敷き詰め不良による造形不良

対策:適切なリコーター設定、粉末の適切な管理 - 密度不足/ポロシティ:

部品内に空隙が生じる問題

対策:レーザーパワーとスキャン速度の最適化、ハッチングパターンの調整 - 表面粗さの問題:

金属3Dプリント特有の表面粗さ

対策:後処理加工(機械加工、研磨、ショットブラスト)

- 熱応力と変形:

弊社では、初期段階で多くの失敗を経験したことで、現在では安定した造形ができるようになりました。特に試作品制作では、最初に小さなテストピースを印刷して設定を確認してから本番の造形を行う習慣が、失敗率の低減に大きく貢献しています。

印刷品質を向上させるコツ

基本的な印刷成功の次は、より高品質な造形物を目指すステップです。細部の精度や表面品質を向上させるための重要なパラメータと調整方法を紹介します。

- 適切な層の厚さ選択:

- 精密さ重視:0.1mm以下の薄い層設定

- 時間効率重視:0.2~0.3mmの厚い層設定

- 層の厚さは表面の滑らかさと造形時間のトレードオフになるため、用途に応じて選択します

- 印刷速度の最適化:

遅すぎると時間がかかり、早すぎると品質が低下します。詳細な部分は速度を落とし、大きな面は速度を上げるなど、部分ごとに調整すると効果的です。 - 温度管理の徹底:

材料ごとに最適な温度があります。温度を少しずつ変えて最適値を見つける温度タワーテストが有効です。 - 冷却設定の最適化:

小さな部品や急な角度の部分は冷却を強く、層間接着が重要な構造部品は冷却を弱めるなど、部位に応じた調整が有効です。 - 金属3Dプリントの品質向上テクニック:

- プロセスパラメータの最適化:

材料特性や形状に合わせたレーザー出力、スキャンストラテジーの調整 - 造形方向の最適化:

重要な機能面を上向きにするなど、精度要求に応じた造形方向の選択 - 再溶融処理:

表面層を再度レーザーで溶融させることによる表面品質向上 - 熱処理:

造形後の適切な熱処理による残留応力除去と機械特性の改善

- プロセスパラメータの最適化:

弊社では、特に見た目が重要な模型製作では、層の厚さを0.1mm以下に設定し、印刷速度を控えめにすることで、高品質な仕上がりを実現しています。一方、機能検証用のプロトタイプでは、より厚い層設定で時間効率を優先するなど、目的に応じた最適化を行っています。

後処理の方法と仕上げテクニック

3Dプリント直後の造形物は、必ずしも最終製品の状態ではありません。適切な後処理により、見た目や機能性を大幅に向上させることができます。

- サポート材の除去テクニック:

- FDM方式:ペンチやニッパーでの除去後、カッターや紙やすりで跡を整える

- SLA方式:洗浄液での洗浄とUV後硬化が必要

- 複雑な内部構造のサポート除去には、溶解性サポート材の使用も検討する

- 表面処理の基本:

- やすり掛け:粗い番手から細かい番手へ段階的に進む(150→240→400→800→1000番など)

- パテ埋め:層の段差が気になる場合はプラスチック用パテで埋める

- 研磨:コンパウンドなどを使った最終仕上げ

- 塗装技術:

- 下地処理:プラスチック用プライマーの使用

- 塗装:アクリル塗料やスプレー塗料の適切な選択

- クリアコート:耐久性向上のための透明コーティング

- 組み立てと接着:

- シアノアクリレート系接着剤(瞬間接着剤):小さな部品の素早い接着

- エポキシ接着剤:強度が必要な接合部

- 溶剤型接着剤:同じ種類の樹脂同士の接着

- 金属3Dプリント後処理の特殊技術:

- サポート除去:

ワイヤーカット放電加工やバンドソーなどによる基盤からの切断

機械加工によるサポート痕の除去 - 熱処理:

残留応力除去アニール処理

HIP(熱間等方圧加工)による内部欠陥の除去と密度向上 - 表面仕上げ:

ショットブラスト処理による表面粗さ改善

電解研磨による表面光沢の向上

機械加工による寸法精度向上と表面品質の確保 - 品質保証検査:

CT(コンピュータ断層撮影)スキャンによる内部欠陥検査

形状計測による寸法精度確認

材料試験による機械特性の検証

- サポート除去:

弊社では、顧客向けのプレゼンテーション用模型には丁寧な後処理を施し、専門業者に依頼することもあります。一方、社内検証用の樹脂製ボルトなどは、機能性を重視して最小限の後処理にとどめるなど、用途に応じた対応を行っています。

実践から学ぶ最適化技術

実際の3Dプリント活用において、さらに効率と品質を高めるための最適化技術を紹介します。単に形を作るだけでなく、目的に適した機能性を持たせるための実践的なテクニックを学びましょう。

造形物の強度設計

3Dプリントで作られた部品は、従来の製造方法とは異なる強度特性を持ちます。用途に応じた適切な強度設計が、機能部品の成功には不可欠です。

- 方向性を考慮した設計:

3Dプリント部品は層の方向によって強度が異なります。力のかかる方向と層の配置を考慮した部品配置が重要です。例:垂直方向よりも水平方向に力がかかる設計の方が層間剥離のリスクが低くなります。 - 充填パターンの選択:

内部充填のパターンは強度に大きく影響します。- 三角形パターン:高い強度と軽量性のバランス

- ハニカム(蜂の巣):面に垂直な力に強い

- ジャイロイド:あらゆる方向からの力に均等に対応

- 壁厚の最適化:

最低限必要な壁厚は使用するノズル径の倍数で設計すると効果的です。

例:0.4mmノズルの場合、壁厚は0.8mm、1.2mm、1.6mmなどに設定 - 応力集中部の対策:

鋭角な角はフィレット(角丸め)処理を施し、応力集中を避けるデザインにしましょう。 - 金属3Dプリントにおける強度設計の特徴:

- 格子構造(ラティス構造):

従来不可能だった複雑な内部格子構造による軽量化と強度の両立

骨格模倣構造や数学的に最適化された構造の実現 - 異方性への対応:

金属3Dプリントでも造形方向による機械特性の違いがあります

特に疲労強度に影響するため、応力方向と造形方向の関係に注意が必要 - 残留応力の考慮:

複雑形状では熱応力による変形や亀裂のリスクを考慮した設計が必要

厚さの急激な変化を避け、熱の均一な分散を考慮した設計が重要 - ポストプロセスを考慮した設計:

熱処理や機械加工を前提とした公差設計

後加工のためのアクセス性や基準面の確保

- 格子構造(ラティス構造):

弊社では、荷重がかかる機能部品の設計時には、CADソフトでの強度シミュレーションと実際の3Dプリント検証を組み合わせたアプローチを採用しています。理論と実践の両面からの検証が、信頼性の高い部品設計につながります。

造形時間と材料コストの最適化

研究や学習活動では、限られた予算と時間の中で効率的に3Dプリントを活用することが求められます。コストと時間を節約しながらも目的を達成するための最適化技術を紹介します。

- 中空構造の活用:

完全に充填する必要のない部品は、適切な中空設計によって材料使用量と造形時間を大幅に削減できます。- 外観モデル:5~10%の低充填率

- 一般的な機能部品:15~25%の中程度充填率

- 高強度部品:30~50%の高充填率

- パーツ分割の戦略:

大きな造形物は小さなパーツに分割することで、以下の利点があります。- 失敗時のリスク分散(全体の再印刷が不要)

- サポート材の削減

- プリントベッド空間の効率的利用

- バッチ処理の活用:

同じ部品を複数作る場合や、複数の小さな部品を印刷する場合は、一度にまとめて配置することで、準備時間と後処理時間を節約できます。 - 適切な精度レベルの選択:

全ての部品に最高精度は必要ありません。機能に応じた適切な層の厚さを選択することで、時間を大幅に節約できます。- 概念検証用:0.3mm(高速)

- 一般的な用途:0.2mm(標準)

- 精密部品:0.1mm以下(高精度・低速)

- 金属3Dプリントのコスト最適化:

金属3Dプリントは樹脂と比べて材料費と装置稼働費が高いため、特にコスト最適化が重要です。- ネスティング最適化:

一度の造形で複数の部品を効率的に配置(ネスティング)することでコスト削減 - 設計最適化:

サポート構造を最小化する設計変更

熱応力を考慮した形状最適化による歪み防止 - ハイブリッド製造:

複雑な部分のみ金属3Dプリントで作り、単純な部分は従来加工で作る

金属3Dプリントと機械加工を組み合わせた効率的な製造 - 材料選択の最適化:

要求特性に対して最適な材料選択

一般的なステンレス鋼は比較的安価、チタンやインコネルなどの特殊合金は高価

- ネスティング最適化:

弊社では、試作段階では粗い層設定で迅速に形状確認を行い、最終製品の検証時には精密な設定で出力するという二段階アプローチを採用しています。これにより、開発プロセス全体での時間とコストを最適化しています。

複数パーツの組み合わせ方

複雑な機能を持つ造形物は、複数のパーツを組み合わせて作ることが一般的です。効果的な分割設計と組み立て手法によって、より高機能で品質の高い成果物を作り出せます。

- 嵌合設計のポイント:

パーツ同士が正確にはまり合うための設計では、プリンターの精度とクリアランス(隙間)の考慮が重要です。- FDM方式の場合:0.1~0.2mmのクリアランス

- SLA方式の場合:0.05~0.1mmのクリアランス

- 機械的接合方法:

- スナップフィット:弾性を利用したはめ込み構造

- ねじ山設計:3Dプリント用に最適化されたねじ山設計(標準より少し大きめに)

- ピンと穴:位置合わせと固定を兼ねた設計

- 接着を前提とした設計:

- 接着面積を最大化する設計

- 接着剤溜まりのための隙間設計

- 位置決め用の凹凸や基準面の設置

- モジュール設計の利点:

共通のインターフェースを持つモジュール化設計により、部品の再利用や交換が容易になります。研究では実験条件の変更に柔軟に対応できる利点があります。 - 金属3Dプリント部品の接合技術:

- 溶接による接合:

レーザー溶接、電子ビーム溶接などの高精度溶接技術

同種金属間の強固な接合が可能 - 機械的接合:

ボルト・ナット接合のための高精度内部ねじ山設計

プレス嵌めやリベット接合のための精密公差設計 - 異種材料との複合設計:

金属3Dプリント部品と従来製造部品との組み合わせ

樹脂部品や電子部品との組み合わせによる機能拡張 - ハイブリッド製造:

3Dプリントと機械加工を組み合わせたハイブリッド製造

金属3Dプリント後に高精度な機械加工を施す多段階製造プロセス

- 溶接による接合:

弊社では、複雑な模型や機能性プロトタイプを数十のパーツに分割して造形し、組み立てる手法を採用しています。特に、可動部分を含む試作品では、分割設計により精度と機能性を両立させることができました。

まとめ:学生生活を豊かにする3Dプリント活用法

3Dプリント技術は、学生の研究活動や創造的な取り組みに新たな可能性をもたらします。この技術を効果的に活用することで、学びの質を高め、将来のキャリアにも役立つスキルを身につけることができます。

学習効果を高める活用ポイント

3Dプリントを教育ツールとして捉えると、様々な学習効果が期待できます。効果的な学習のためのポイントをまとめます。

- 理論と実践の橋渡し:

教科書や講義で学んだ理論を、3Dプリントを通じて具体的な形にすることで理解が深まります。例えば、力学で学んだ構造を実際に造形し、強度テストを行うことで、理論の実感的理解が進みます。 - 学際的プロジェクトの推進:

3Dプリントは異なる専門分野を橋渡しするツールになります。工学とデザイン、あるいは医学と工学など、学部を超えた共同プロジェクトの実現を容易にします。 - 問題解決能力の養成:

設計から造形、テスト、改良という一連のプロセスを繰り返すことで、実践的な問題解決能力が養われます。失敗から学ぶ経験は、就職後も活きる貴重なスキルです。 - 創造性の拡張:

「作れるもの」の制約が少なくなることで、より自由な発想でのものづくりが可能になります。従来は実現困難だったアイデアも形にできる経験が、創造的思考を促進します。 - 金属3Dプリントへの接点構築:

大学在学中に金属3Dプリント技術に触れることで、最先端製造技術への理解が深まります。- 学内施設や産学連携を通じて金属3Dプリントプロジェクトに参加する

- CADデータの設計から造形、評価までの一連のプロセスを体験する

- 最新の研究論文や事例を学び、技術動向を把握する

弊社でも、新入社員教育に3Dプリントを活用したプロジェクト型学習を取り入れており、短期間での技術理解と実践力の向上に大きな効果を上げています。学生時代にこうした経験を積んでおくことは、将来の職場での適応力を高めることにつながります。

就職・研究に活かせるスキル

3Dプリントに関連するスキルは、就職活動や研究活動において差別化要因となります。特に企業が評価する実践的なスキルを紹介します。

- 3D設計・モデリング能力:

CADやモデリングソフトの操作スキルは、製造業だけでなく多くの業界で求められています。ポートフォリオに具体的な作例を含めることで、実践的スキルをアピールできます。 - プロトタイピングのプロセス理解:

アイデアを形にし、検証して改良するプロトタイピングの全プロセスを経験していることは、研究開発職やデザイン職での大きなアドバンテージになります。 - 問題解決とトラブルシューティング:

3Dプリントで直面する様々な問題を解決した経験は、実務での問題解決能力の証明になります。トラブル対応の具体例を語れることが重要です。 - マテリアルサイエンスの知識:

異なる材料の特性や適切な用途の理解は、製品開発において貴重なスキルです。複数の材料で作品を作った経験があればアピールポイントになります。 - 金属3Dプリントに関する知識と経験:

急速に普及が進む金属積層造形技術への理解は、特に製造業界での大きな武器になります。- 設計for積層造形(DfAM)の理解

- 金属粉末の特性と安全管理に関する知識

- 金属3Dプリント特有の制約と可能性の把握

- 造形後の熱処理や後加工に関する理解

弊社では採用時に、3Dプリントなどのデジタルファブリケーションの経験者を積極的に評価しています。理論だけでなく、実際にものを作り上げた経験は、実務での即戦力として高く評価される傾向があります。

これからの発展と可能性

3Dプリント技術は急速に進化しており、学生時代からこの技術に触れることで、将来の可能性が広がります。今後の展望と準備しておくべきポイントをお伝えします。

- バイオプリンティングの発展:

医療分野では生体組織の造形技術が進化しています。生物学や医学と工学の融合領域に興味がある学生は、この分野の基礎知識を身につけておくと将来の強みになります。 - 建築・建設分野での大型化:

建築スケールの3Dプリントが実用化され始めています。建築や土木を学ぶ学生にとって、この技術の理解は将来の設計アプローチに影響を与えるでしょう。 - 材料革新との連携:

新しい機能性材料(導電性フィラメント、フレキシブル材料など)の登場により、3Dプリントの応用範囲は拡大し続けています。材料科学の基礎知識との掛け合わせが重要になるでしょう。 - AIとの融合:

AI支援デザインと3Dプリントの組み合わせにより、最適化された構造設計が可能になっています。プログラミングやAIの基礎知識も併せて学ぶことで、より高度な活用が期待できます。 - 金属3Dプリントの将来展望:

金属積層造形技術は今後さらに発展が見込まれています。- マルチマテリアル金属3Dプリント:

異なる金属を一つの部品内で組み合わせる技術 - インプロセスモニタリング:

造形中のリアルタイム品質管理とフィードバック制御 - 産業規模の拡大:

自動車、航空宇宙、医療機器産業での普及拡大 - 持続可能性への貢献:

材料効率の向上や部品軽量化による環境負荷低減 - 教育環境の整備:

より多くの教育機関での金属3Dプリント設備導入

- マルチマテリアル金属3Dプリント:

3Dプリント技術は、もはや単なる「おもしろい技術」ではなく、製造業からヘルスケア、建築、教育まで様々な分野を変革する基盤技術となっています。特に金属3Dプリントは、航空宇宙や医療分野など高付加価値製造業での採用が急速に進んでおり、これからの製造業を担う技術者にとって必須のスキルになりつつあります。学生のうちから実践的なスキルを身につけ、この技術の可能性を探求することで、将来の活躍の場を大きく広げることができるでしょう。弊社のような企業でも、こうした先進的な技術に精通した人材を求めています。皆さんの創造性と技術力で、新しい未来を一緒に切り拓いていきましょう。